硅胶灌封胶可以加大固化剂配比吗?有什么不利因素?

发布日期:2024-08-08

点击次数:325

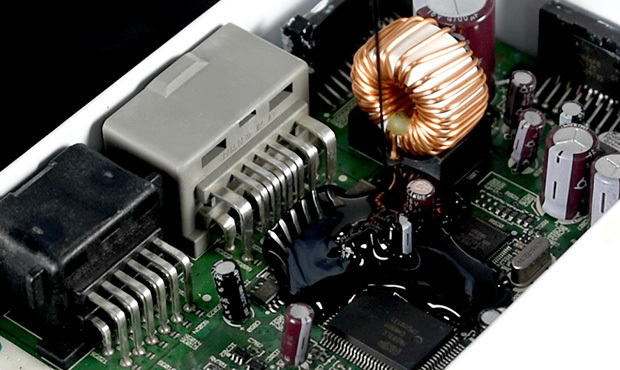

硅胶灌封胶由A剂和B剂组成,二者需要按照说明书中的比例混合后才能灌封基材。施工时,因各种因素自行增加固化剂配比,会不会有影响?会不会有不利因素?

灌封胶固化剂配比可以改变吗?

在混合灌封胶时,尽量严格按照说明书的配比进行混合,必要时可适当改变固化剂配比,如冬季可适当增加固化剂配比,以达到加速固化的目的。夏季气温高,胶水混合后反应更快,为获得更多的操作时间,应适当减少固化剂配比,以延长操作时间和固化时间。

但固化剂配比也不宜改变过多,否则胶水固化后容易出现各种问题。必要时可根据季节选购合适的灌封胶。这类灌封胶的性能更有保障,比如TENSAN专注于灌封胶的研究,提供定制化的灌封胶应用解决方案,用途广泛,可应用于新能源、军工、医疗、航空、船舶、电子、汽车、仪器、电源、高铁等行业。

灌封胶改变固化剂配比后,有哪些不利因素?

1、容易出现气泡。固化剂增加后胶水会变粘稠,过分粘稠的胶水不利于固化过程中自动消泡,固化后容易出现气泡。

2、固化强度。灌封胶过度改变固化剂配比后,即使彻底固化,也容易导致胶水出现各种问题。比如固化强度就是常见问题,胶水的性能得不到保证。

3、无法彻底固化。如果低温下固化剂含量低,固化不彻底,固化时间过长也会出现各种问题,如使用过程中胶体容易断裂等。

4、伸长率低。如果灌封胶的混合比例变化太大,固化剂明显增多或减少,固化后胶液的伸长率容易变差,甚至容易断裂。

硅胶灌封胶双组份单独使用其中一种不会有什么效果,双组份要充分混合后才能发挥良好的性能。混合胶液前需将原料搅拌均匀,再将A剂加入B剂中再次混合,防止原料在胶液中沉淀,混合不充分,造成分层固化。分层固化后的胶液性能不稳定,使用不安全。